Célula de producción autónoma de Yaskawa para bastidores de rodillos de oruga de bulldozer en la planta de Liebherr en Telfs (Tirol)

"Un hito en la historia de la automatización en la construcción metálica"

Durante décadas, el grupo empresarial Liebherr ha ampliado continuamente los supuestos límites de la automatización en sus instalaciones de producción. Ahora, por primera vez, el fabricante de maquinaria de construcción está fabricando grupos de componentes complejos de forma totalmente automática en su planta de Telfs (Tirol), Austria. La célula de fabricación autónoma, desarrollada y construida por Yaskawa con tres robots industriales Motoman, se encarga de todos los procesos de manipulación y unión hasta la retirada del componente terminado.

Todo comenzó en 1949 con la invención de la grúa torre. Hoy en día, el Grupo Liebherr, con sede en Suiza, es uno de los mayores fabricantes de maquinaria de construcción del mundo. La promesa de la marca siempre ha sido la misma: cada máquina es un producto de la más alta competencia en ingeniería, que incorpora la experiencia de muchas décadas.

Esta pretensión también se mantiene en los centros de producción de Liebherr: los más altos estándares de calidad y un nivel muy elevado de integración vertical son algo natural allí. Al mismo tiempo, la empresa siempre ha aprovechado sistemáticamente las posibilidades de la automatización.

Crecimiento mediante la automatización

Un vistazo a la planta austriaca de Liebherr en Telfs muestra cómo se traduce esto en la práctica. Allí, en el Oberland tirolés, se fabrican bulldozers, cargadoras, manipuladores telescópicos y tiende-tubos. Y hay planes para producir significativamente más, según explica Jürgen Vizvary, Gestión de Proyectos de Producción en Liebherr Werk Telfs GmbH: "Perseguimos un objetivo a largo plazo en nuestra planta de Telfs: producir más de 3.000 unidades al año. Para lograrlo, debemos centrarnos de forma coherente en la automatización en el desarrollo de la fábrica. Por ello, en los últimos años hemos invertido una elevada suma de tres dígitos en nuestra ubicación, incluyendo un almacén de estanterías altas altamente automatizado con espacio para 16.200 europalets y 41.180 contenedores, así como en la modernización de nuestras líneas de montaje y plantas de construcción metálica. También queremos conservar nuestra experiencia en construcción metálica internamente en el futuro, a pesar de la escasez de mano de obra cualificada".

Como "proyecto faro para la división de construcción metálica del Grupo Liebherr", Jürgen Vizvary y sus colegas se han propuesto automatizar la producción de tres bastidores de rodillos de oruga diferentes para bulldozers, que antes se punteaban y soldaban manualmente.

Con altas expectativas, según explica el director del proyecto: "El enfoque se basó en un concepto de alto rendimiento: soldadura totalmente automatizada que permite procesos de soldadura de alta energía y totalmente parametrizables. Otro objetivo era lograr la máxima calidad reproducible y, al mismo tiempo, aumentar el potencial de optimización en los procesos de componentes y de soldadura. El foco está puesto en componentes grandes y altamente integrados en cantidades medianas, es decir, unas 500 unidades al año".

Como requisito adicional, no solo debían automatizarse los procesos de punteado y unión, sino también la manipulación completa de todos los componentes necesarios. En palabras de Jürgen Vizvary, se trata de "un variado abanico de productos de construcción metálica —desde piezas cortadas por soplete y láser hasta piezas de fundición y materias primas con diferentes tolerancias de fabricación— que al final se combinan para formar un componente preciso".

Imagen: La planta de Liebherr en Telfs (Tirol) quiere aumentar su producción a 3.000 unidades al año, también mediante la modernización de las líneas de montaje y las plantas de construcción metálica. © MULTIVAC

Célula de robot de soldadura totalmente automatizada como solución

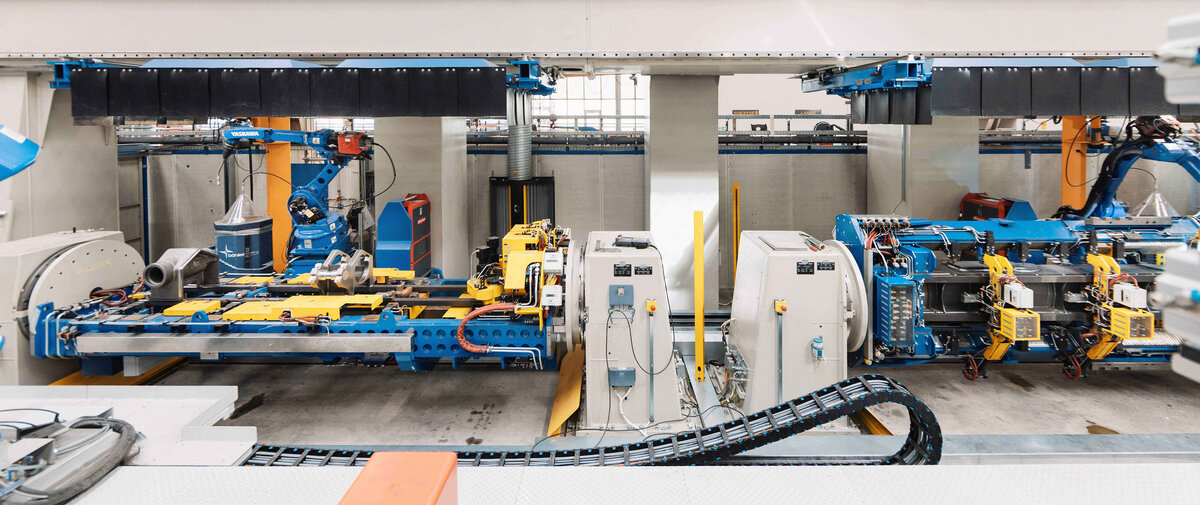

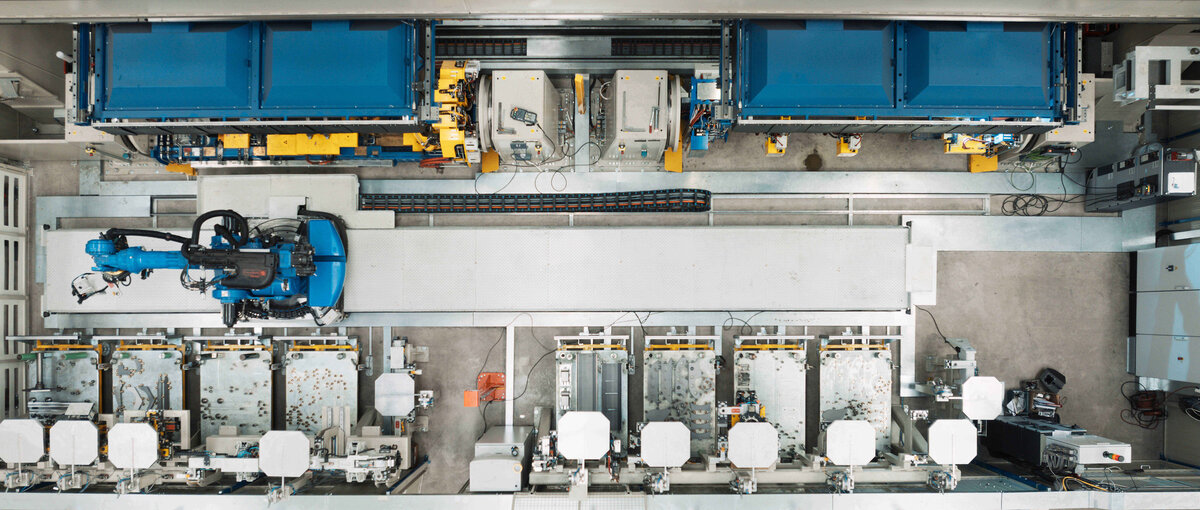

Al buscar una solución adecuada para esta exigente tarea, se optó por una célula de robot de soldadura totalmente automatizada de Yaskawa. El concepto de la planta combina un total de cuatro estaciones —dos zonas de soldadura y dos de manipulación— en una superficie de unos 22 x 8 m:

En la primera estación (zona de soldadura 1), un robot de soldadura puntea y suelda automáticamente los componentes siguiendo la secuencia de soldadura correspondiente. A continuación, un segundo robot de soldadura recibe el componente para su posterior procesamiento en la segunda estación (zona de soldadura 2).

Los dos robots de soldadura son asistidos por un robot de manipulación, que ocupa la tercera estación (zona de manipulación). Este recoge las piezas individuales correspondientes de las diversas posiciones de almacenamiento previas situadas en el frontal de la célula. Montado sobre una guía de suelo, el robot de manipulación puede cubrir un gran área de trabajo y alcanzar fácilmente todas las posiciones necesarias en la célula. El robot está equipado con diferentes pinzas para sujetar con precisión los diversos componentes individuales, las cuales pueden cambiarse de forma automática.

La cuarta estación de la célula totalmente automatizada (manipulación de piezas terminadas) se encarga finalmente de la retirada o el transporte de las piezas terminadas mediante su propio pórtico de manipulación, equipado con una pinza universal especial.

Gracias al almacenamiento intermedio previo y a todas las medidas de seguridad necesarias, esta disposición de la célula permite un funcionamiento totalmente automático, de modo que el tercer turno de trabajo puede realizarse incluso sin operarios. En conjunto, las medidas de automatización dieron como resultado un aumento de la producción superior al 50 por ciento

Imagen: El concepto de la planta combina un total de cuatro estaciones de trabajo: dos estaciones de soldadura (en la imagen superior) y dos zonas de manipulación (centro y derecha, fuera del área de la imagen).

Hardware de la planta

No solo el concepto de la planta proviene de Yaskawa. La empresa, que cuenta con sus propios centros de producción en Baviera y Eslovenia, también fabricó los robots de soldadura y manipulación, incluidos los posicionadores, las mesas de soldadura y las guías.

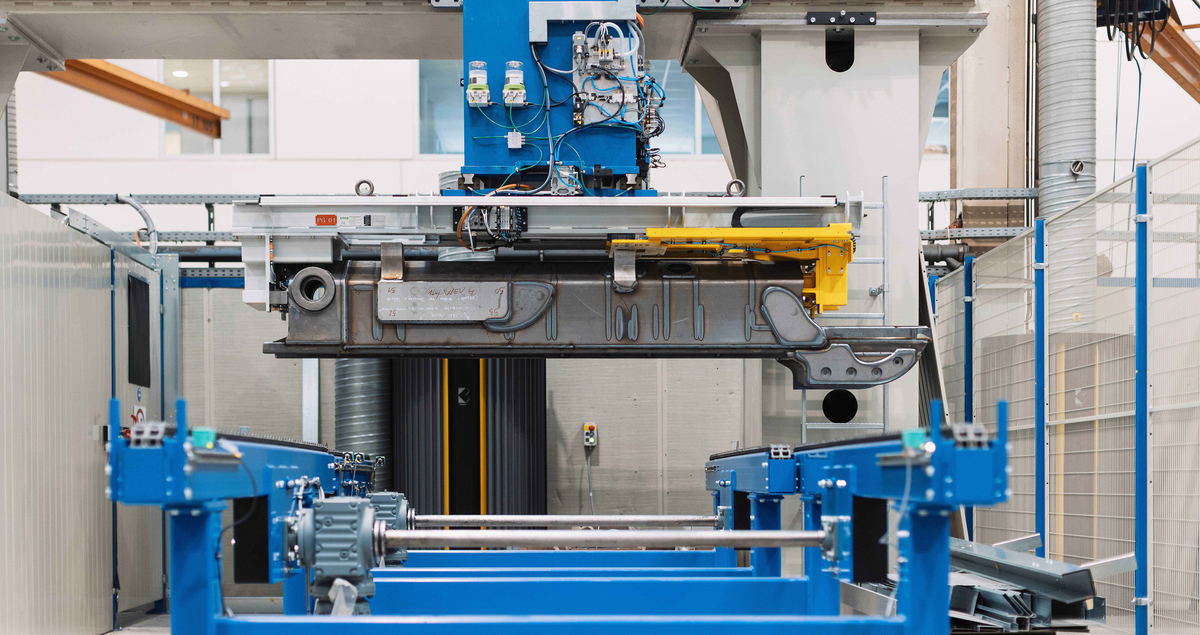

Los robots de soldadura son dos robots industriales Motoman AR2010. Estas máquinas de 6 ejes están diseñadas específicamente para los requisitos de la soldadura por arco. Con un amplio área de trabajo de 2.010 mm y una capacidad de carga de hasta 12 kg, son ideales para soldar componentes voluminosos y grandes.

Cada robot está equipado con un carro lateral (sidecar) para transportar la bobina del bidón de hilo y la fuente de alimentación, así como la estación de servicio de la antorcha. Ambos utilizan una guía de suelo común con una longitud de recorrido de unos 12 m, que está totalmente integrada en el sistema de control del robot como un eje externo del mismo. En la zona de manipulación trabaja un Motoman GP600 de 6 ejes con 600 kg de carga útil de la versátil serie GP ("GP" significa "General Purpose" o Propósito General).

Imagen: Los dos robots industriales MOTOMAN AR2010 se utilizan para el punteado y la soldadura automática de componentes.

En ambas zonas de soldadura se han instalado posicionadores de giro W5000 de construcción robusta y divididos en dos partes, en los que se sujetan los componentes mediante dispositivos especiales. La carga máxima entre los puntos es de 10.000 kg. Cada uno de los cuatro volteadores dispone de su propio accionamiento, es decir, los volteadores están acoplados por parejas como una "onda eléctrica". La guía de pórtico XZ, de aproximadamente 16 m de longitud, también fue construida por Yaskawa y equipada con accionamientos propios.

Imagen: Los robots de soldadura son asistidos por un robot de manipulación MOTOMAN GP600, el cual está montado sobre una guía de suelo.

El alcance del sistema implementado se completa con toda la tecnología de antorchas de soldadura, la tecnología completa de sensores y control, así como un sistema de extracción y filtrado especialmente diseñado. Este cuenta con dos campanas de extracción móviles sobre las estaciones de soldadura. Esto permite que las campanas puedan desplazarse hacia atrás para que el componente pueda ser retirado a través del pórtico de descarga. Otra característica especial son dos dispositivos de elevación para la sustitución fácil y segura de los bidones de hilo de soldadura.

Imagen: El sistema de extracción y filtrado dispone de dos campanas de extracción móviles sobre las estaciones de soldadura. Esto permite que las campanas se desplacen hacia atrás para la descarga (a la derecha en la imagen).

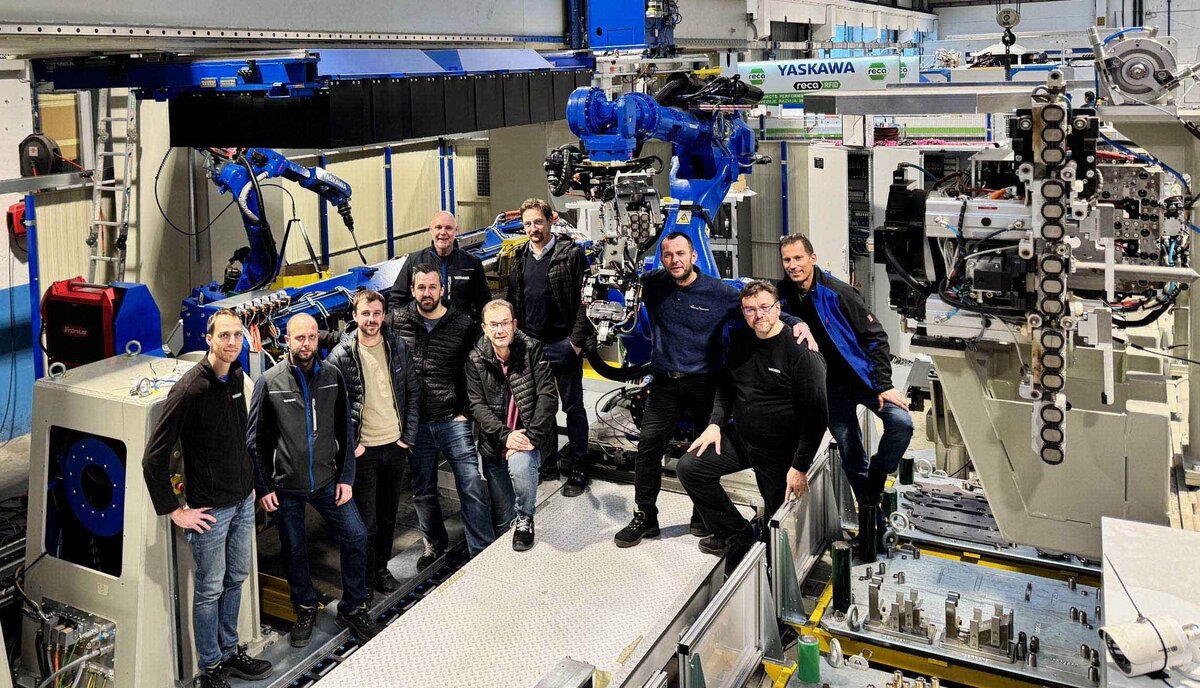

Proyecto finalizado con éxito

La decisión de elegir a Yaskawa se tomó como parte de un proceso de evaluación intensivo en el que se asignó la misma tarea a varios proveedores. El contrato se adjudicó en 2022. "Desde el primer día, contamos con un equipo altamente profesional de Yaskawa a nuestro lado, que nos apoyó y acompañó durante toda la fase del proyecto", afirma el director del proyecto Jürgen Vizvary, de Liebherr.

Sin embargo, pasó algún tiempo antes de que el proyecto se completara con éxito. En otoño de 2025, el sistema de soldadura robotizado totalmente automatizado de Yaskawa en la planta de Liebherr en Telfs entró finalmente en funcionamiento.

Imagen: Las piezas terminadas se transportan a través de un pórtico de manipulación independiente, el cual está equipado con una pinza universal especial.

Desde entonces, ha cumplido plenamente las expectativas de Jürgen Vizvary y sus colegas: “La nueva planta permite la producción de grupos de componentes complejos en la construcción metálica, en la que todos los procesos de manipulación y unión hasta la retirada del componente terminado están completamente automatizados. Podemos decir con orgullo que formamos parte de un desarrollo que ha reescrito un fragmento de la historia de la automatización en la construcción metálica”.

Autor:

Sepp Hautzinger, Director de ventas,

Yaskawa Europe GmbH (Ofina de Ventas en Austria), Schwechat cerca de Vienna

Contacto para consultas de los lectores:

Phone +49-8166-90-0

robotics@yaskawa.eu

Origen de todas las imagenes: © Liebherr

Texto: ©Yaskawa Europe GmbH

Video: ©Rossner Dominik (Impressum - Rossner Dominik Fotografie & Film)