Automatización altamente flexible para la producción a gran escala de componentes para bicicletas eléctricas

Inversión en electromovilidad

Morat Swoboda Motion se ha lanzado a la era de la electromovilidad con un concepto de automatización pionero. El fabricante de componentes de accionamiento para aplicaciones electromóviles -fundado en Polonia en 2018- construyó una fábrica en un terreno virgen.

Morat Swoboda Motion es una empresa creada por el Grupo Franz Morat y el proveedor de automóviles Swoboda. Desde hace más de 100 años, el Grupo Franz Morat se encuentra entre los principales especialistas en tecnología de accionamiento y fabrica desde ruedas dentadas hasta motores de accionamiento completos. Con una plantilla de 4.200 trabajadores, Swoboda desarrolla y produce componentes y sistemas innovadores de alta precisión para el futuro del automóvil.

Con la fundación de la empresa, las dos compañías han fijado su rumbo futuro en la dirección de la e-movilidad. Tanto el Grupo Franz Morat como Swoboda han adquirido experiencia en la fabricación de componentes para unidades de propulsión eléctrica. "El primer contrato conjunto para el suministro de componentes de engranajes para motores de bicicletas eléctricas no solo fue el mayor de la historia del Grupo Franz Morat, sino que también supuso un gran reto para una empresa de tamaño medio. Por eso la empresa creada conjuntamente era la mejor solución para todos los implicados", explica el Director General del proyecto, Stefan Mayer.

El reto concreto consistía en construir una fábrica, planificar y montar las líneas de producción y contratar personal cualificado, todo ello en un plazo muy ajustado. Mayer recuerda: "Solo hubo un intervalo de seis meses entre la realización del pedido y la ceremonia de colocación de la primera piedra en julio de 2018. Las máquinas se entregaron a Nowa Ruda en noviembre y las primeras muestras salieron de la planta en marzo de 2019."

Una solución de automatización única

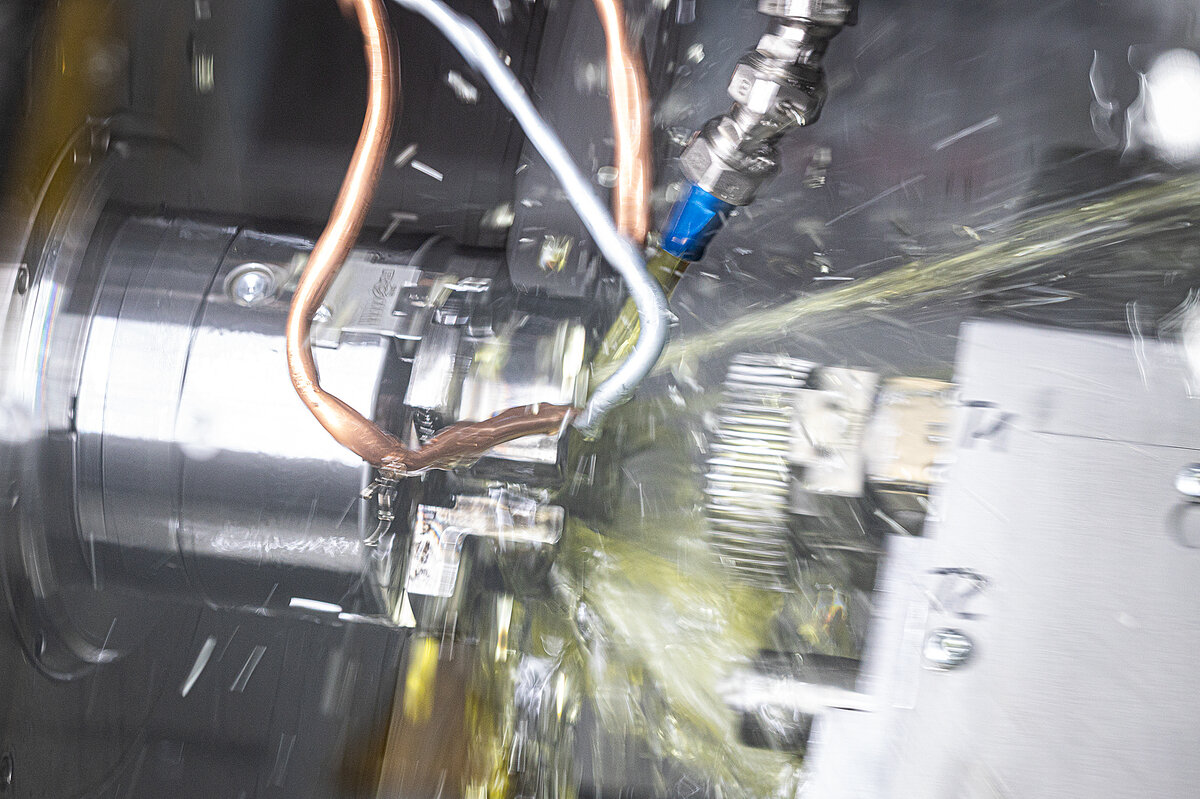

La búsqueda de una estrategia de automatización adecuada para enlazar de forma inteligente y flexible todo el parque de maquinaria resultó ser un gran reto. Además, dado que se requería el mayor grado de automatización posible con un despliegue mínimo de mano de obra, había que encontrar una solución de carga totalmente automática adecuada para cada máquina.

Las ideas que se barajaron inicialmente consistían en una serie de soluciones detalladas de diferentes fabricantes, pero no lograron satisfacer plenamente las expectativas. Sin embargo, la presentación de un concepto de concatenación por parte de EGS Automatisierungstechnik, con sede en Alemania, aseguró la solución final. "De hecho, nos sorprendió comprobar que nuestro complejo encargo podía resolverse con componentes modulares estándar de EGS", afirma Mayer.

Ingenioso sistema de automatización e interconexión de máquinas

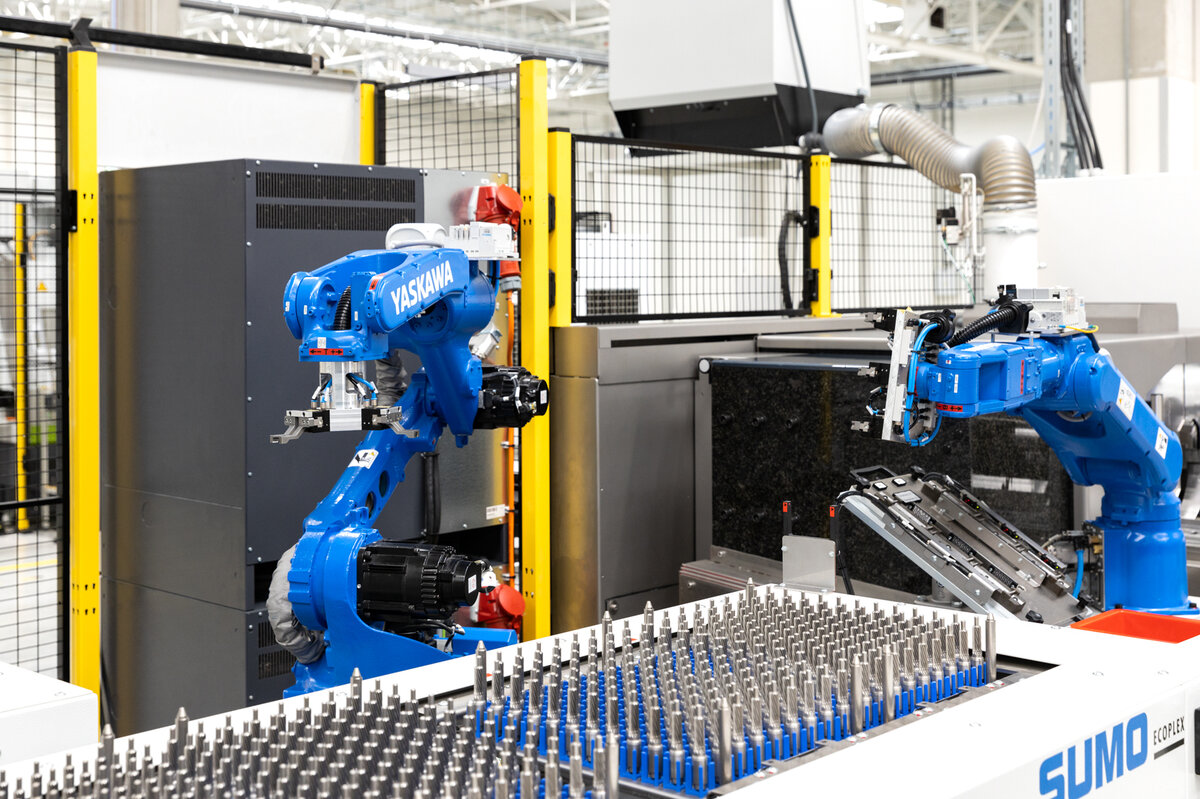

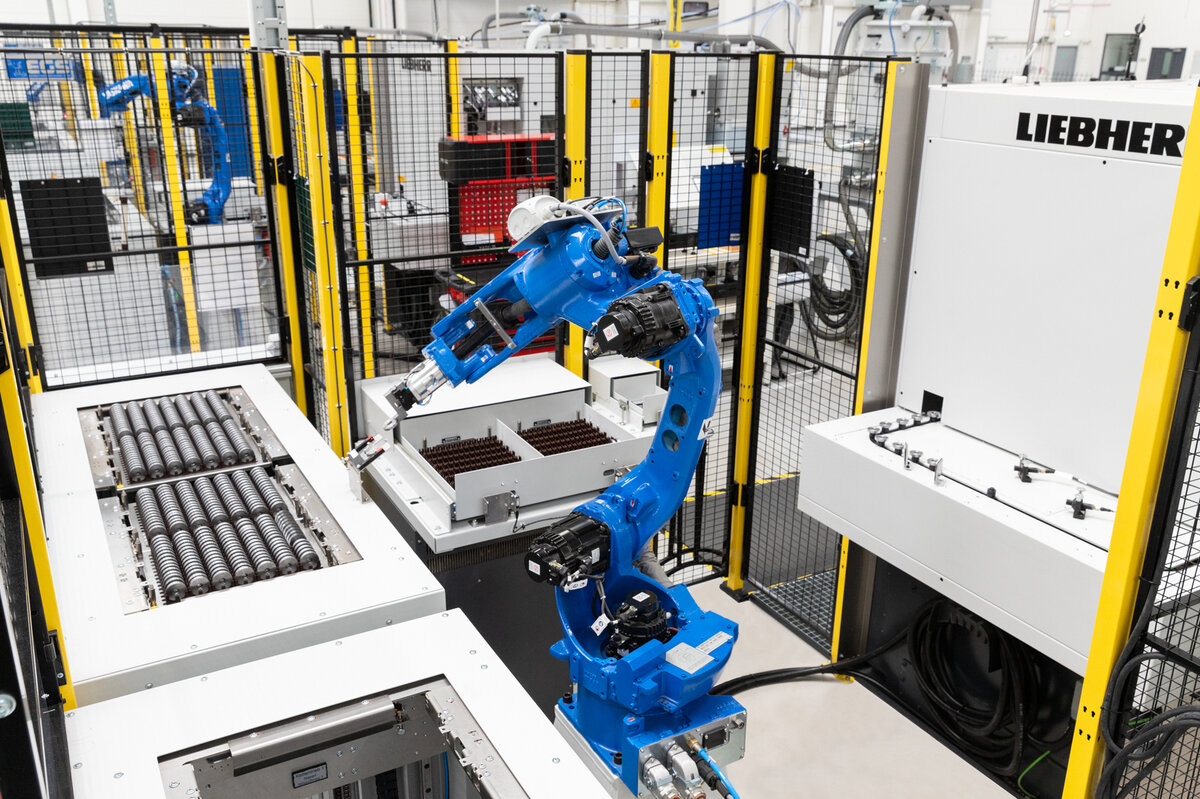

Hartmut Pfalzgraf, del equipo de ventas de EGS, reconoció inmediatamente que todos los requisitos podían satisfacerse de forma óptima con el sistema de paletización SUMO Ecoplex2: "Nuestro innovador sistema universal cuenta con dos carros para el almacenamiento de las piezas y un robot Motoman de Yaskawa para la manipulación de las piezas, incluida la carga y descarga de la máquina. Esto nos permite automatizar e interconectar simultáneamente las máquinas, y seguimos siendo muy flexibles gracias al transporte manual de los carros".

La clave de la sencilla concatenación de máquinas en Morat Swoboda Motion reside en el uso de palets idénticos que pueden ajustarse a la dimensión de la pieza respectiva mediante montajes y separadores específicos para cada componente. Una vez que todos los portapiezas de un carro están llenos de piezas mecanizadas, un trabajador retira el carro, lo empuja a la siguiente estación de mecanizado y lo acopla para su posterior procesamiento. Las piezas acabadas de la estación anterior son las piezas brutas de la siguiente.

"Este sistema superior es sencillo pero ingenioso. Nuestras ruedas y ejes pasan por todo el proceso de producción sin recurrir a la intervención manual. El transporte manual con carros es la forma más sencilla y segura de trasladar las piezas de A a B, y no tiene parangón en cuanto a flexibilidad", afirma Mayer.

Este concepto de fabricación altamente flexible ofrece otra ventaja decisiva. Si una de las máquinas o robots se avería, la línea no se detiene por completo. La producción puede continuar con un rendimiento reducido.

Los robots Yaskawa se encargan de la automatización de las máquinas

Cada centro de mecanizado cuenta con al menos un sistema Ecoplex2 y un robot Yaskawa. En este caso, EGS utiliza un solo tipo de robot: el MH12 de Yaskawa. Este robot de seis ejes es el candidato ideal para la carga de máquinas: es rápido, preciso, increíblemente fiable y tiene un gran alcance. Pfalzgraf comenta: "El alcance de 1.440 milímetros del MH12 nos permite colocar el robot a la distancia adecuada de la máquina-herramienta, con la ventaja crucial de que tenemos libre acceso a la máquina. El operario puede llevar a cabo medidas de servicio o, si es necesario, la carga manual sin obstáculos".

Solo en un caso EGS tuvo que desviarse en su elección del tipo de robot. La complicada carga y descarga de una máquina bajo estrictos criterios de tiempo de ciclo requiere dos robots de seis ejes. Esta compleja tarea la comparten un MH12 y un pequeño y compacto MH5 LSII.

"En Framo Morat ya utilizábamos robots Yaskawa, y nuestra experiencia con sus robots ha sido siempre la mejor. Como para la planta de Nowa Ruda solo sirven los robots más fiables, decidimos ir sobre seguro con Yaskawa", dice Mayer.

Producción ajustada en el sentido más estricto de la palabra

El alto grado de automatización y la configuración de fácil manejo del sistema global han dado sus frutos en la línea de producción con 16 robots Yaskawa y 20 sistemas SUMO Ecoplex 2. El centro de mecanizado y el robot se comunican a través del controlador DX200 de Yaskawa.

La calidad es un tema central en Nowa Ruda. Aunque el parque de maquinaria y el robot, en combinación con un grado de automatización extremadamente alto, son el paradigma de la calidad reproducible, se llevan a cabo pruebas regulares de SPC.

El director del proyecto, Mayer, mira al futuro de Nowa Ruda con una mezcla de orgullo y alivio: "La puesta en marcha de la producción ha sido todo un éxito. Todos los componentes han cumplido nuestras expectativas. Y en caso de que, como se prevé, aumente la demanda de componentes para bicicletas eléctricas, podemos ampliar nuestra producción modular altamente flexible", afirma Mayer.