MiniTec automatiza el sistema de limpieza HMT con ocho robots MOTOMAN GP.

Automatización: un trabajo limpio

Para poder reaccionar mejor ante las fluctuaciones en el volumen de pedidos, la empresa especializada HMT automatizó en mayor medida su sistema de limpieza de piezas industriales MiniTec, con un éxito evidente.

- Industrias

- Automoción

- Aplicaciones

- Manipulación

- Cliente

- MiniTec GmbH

- Productos

- Serie GP

- GP12 - Serie GP

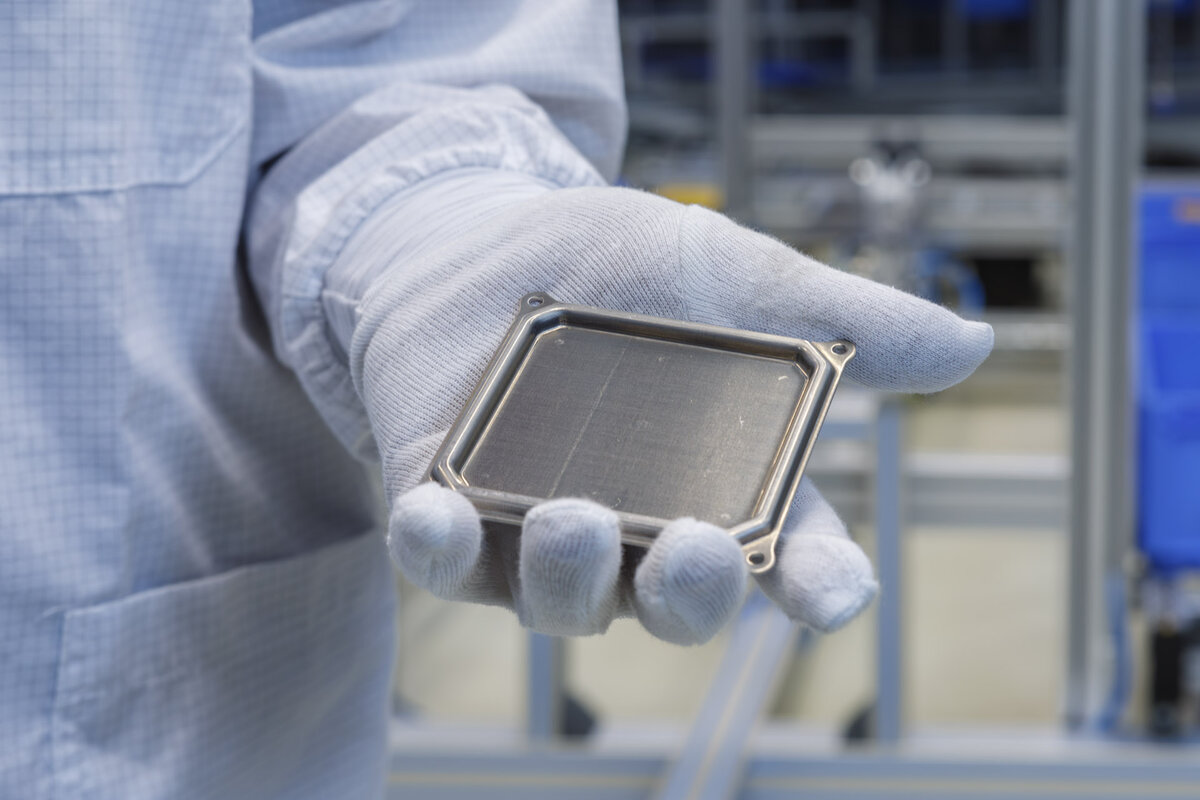

«No solo limpio, sino puro» era el eslogan de un conocido anuncio de detergente alemán. HMT (Häseler Metalltechnik GmbH), con sede en St. Georgen, hace una afirmación similar en lo que respecta a la limpieza de componentes técnicos. Fundada en 1983, la empresa se especializa en tecnología de estampado y conformado, así como en la limpieza de componentes con requisitos técnicos de limpieza muy exigentes. Sus clientes pertenecen principalmente al sector automovilístico. Las piezas de trabajo son principalmente piezas estampadas que entran en contacto con componentes eléctricos y placas de circuitos.

Joachim Hölzl, director técnico gerente de la empresa, describe la solución integral que ofrece HMT:«Reunimos el punzonado y la limpieza bajo un mismo techo en unas instalaciones de 12.500 metros cuadrados. Nuestros servicios incluyen estampación, conformado, embutición profunda y limpieza de piezas, así como análisis de suciedad residual en nuestro propio laboratorio. Podemos satisfacer prácticamente cualquier solicitud del cliente. Esto es posible gracias a nuestro departamento interno de fabricación de herramientas, a una maquinaria moderna y a un equipo humano altamente especializado, con un profundo conocimiento técnico. Nuestros procesos y procedimientos cumplen los más altos estándares de la industria de la automoción».

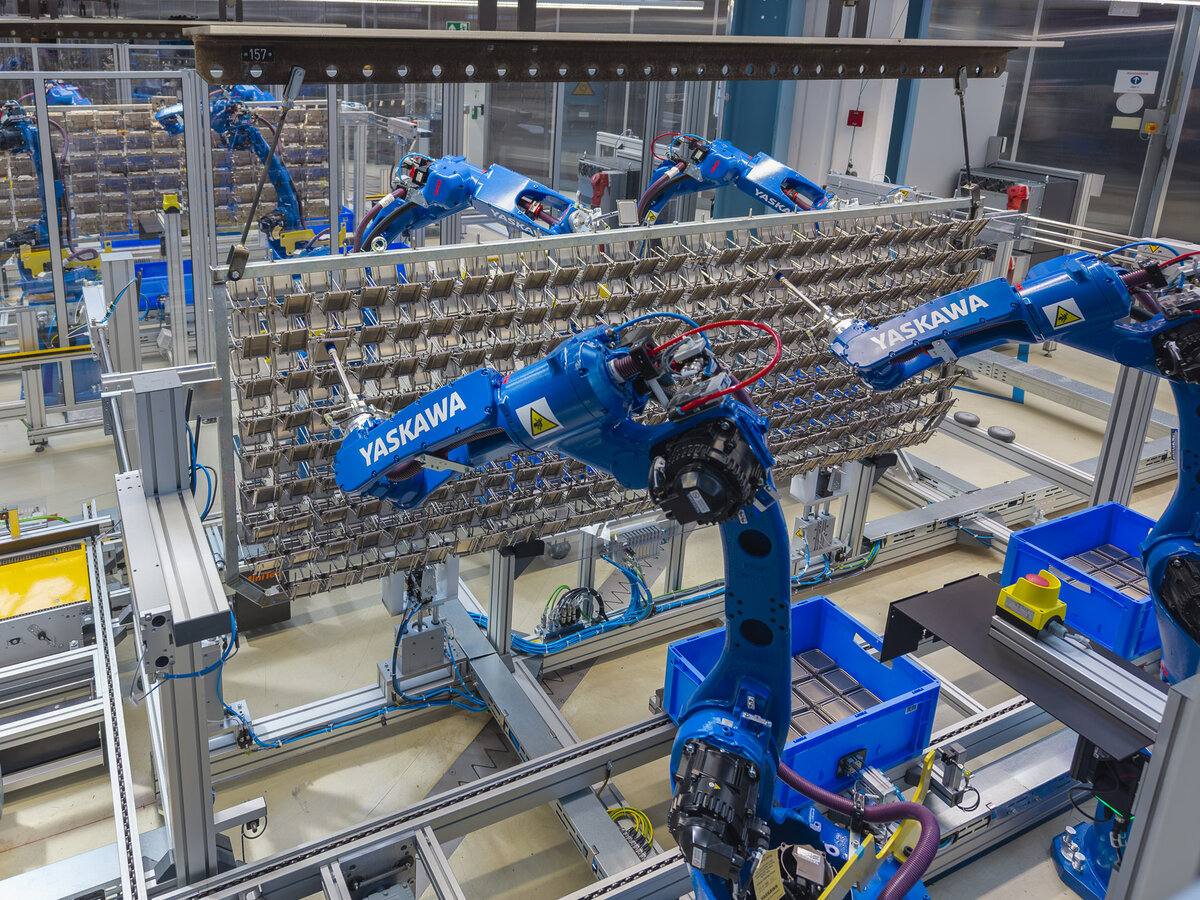

Imagen: Ocho robots MOTOMAN GP12 retiran los componentes y los colocan en SLC.

La fluctuación de la cartera de pedidos, un reto constante

HMT utiliza dos sistemas de limpieza. El trabajo se realiza en dos turnos a plena capacidad, lo que permite procesar alrededor de 40 millones de componentes al año. En el pasado, muchas de las tareas del proceso de limpieza eran realizadas manualmente por los empleados. Sin embargo, la escasez general de mano de obra se hizo cada vez más evidente. La colaboración con empresas de trabajo temporal no ofreció una solución satisfactoria.

Según Joachim Hölzl, esto se debía a las variaciones semanales y volátiles de la cartera de pedidos: «Esto dificultaba una planificación adecuada de los recursos y la capacidad de reaccionar con rapidez ante nuevas circunstancias. Una semana la demanda aumenta y, cuando ya se han integrado las capacidades mediante personal externo, la semana prácticamente ha terminado».

De cara al futuro, Hölzl aspira a planificar y controlar los procesos de forma mucho más fiable, así como a responder con mayor flexibilidad a las fluctuaciones de capacidad. El objetivo era lograrlo mediante un mayor nivel de automatización, centrándose en la carga de los bastidores de transporte con los componentes para el proceso de limpieza y su retirada posterior.

Imagen: Los bastidores que contienen los componentes acceden al sistema de limpieza a través de un transportador aéreo.

Automatización para una mayor flexibilidad

El primer paso fue reunirse con los especialistas internos, bajo el liderazgo de Tobias Seemann, jefe del equipo del departamento de automatización de HMT. Se elaboró un análisis ABC de los componentes y se debatieron posibles soluciones. Hölzl explica: «Creamos nuestro propio laboratorio interno y comenzamos las primeras pruebas con un robot de entrenamiento. Los resultados fueron muy prometedores. A continuación, contactamos con Yaskawa, que nos proporcionó uno de sus robots para los siguientes pasos. Una vez que tuvimos la certeza de la viabilidad del proyecto, nos asociamos con MiniTec como integrador del sistema. Presentamos nuestra visión al experto en automatización Peter Müller y analizamos cómo podría ser el sistema en función de nuestros requisitos y especificaciones. Él desarrolló un concepto para implementar la solución, que posteriormente se llevó a la práctica».

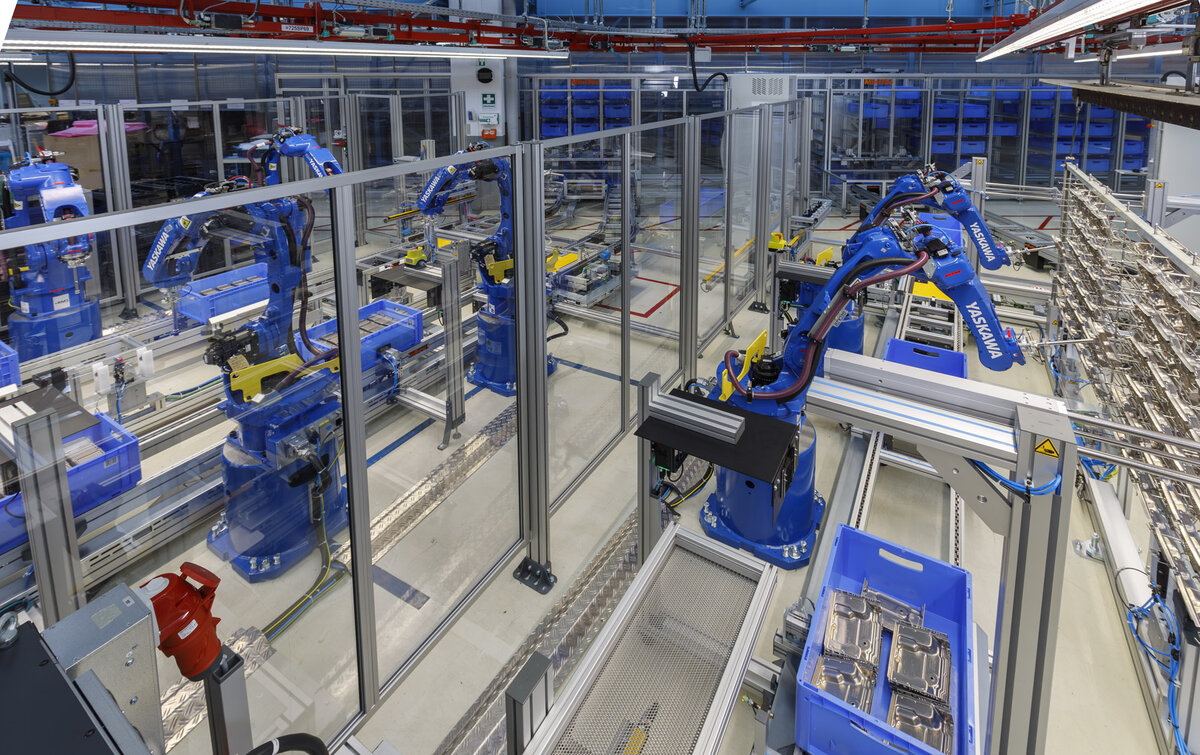

El resultado fue un sistema de alta complejidad, en el que la retirada, el almacenamiento y la recuperación de los componentes limpiados están completamente automatizados. El diseño con dos puntos de retirada idénticos garantiza una capacidad suficiente. Para la retirada de los portapiezas se utilizan ocho robots MOTOMAN GP12. Los robots de la serie GP se caracterizan por su alta velocidad, gran aceleración y elevada precisión de repetibilidad. Todo el sistema está conectado a un almacén completamente automatizado. Con unas dimensiones de 20 m × 10 m, la instalación presenta un tamaño considerable.

Imagen: Tras la limpieza, los bastidores se desplazan automáticamente al punto de retirada correspondiente.

Procedimiento actual:

Los componentes del cliente que deben ser limpiados se entregan en HMT en diferentes tipos de embalaje, como cajas de malla, de madera o de cartón. En el punto de recogida, los componentes se extraen de los contenedores —todavía de forma manual en esta fase— y se fijan a los bastidores de limpieza.

El sistema recoge los bastidores del almacenamiento intermedio. Los bastidores atraviesan el proceso de limpieza mediante un transportador aéreo, pasando por distintas zonas a lo largo de 60 metros. A continuación, se dirigen a la sala de secado, luego a la sala de enfriamiento y, finalmente, a la sala blanca. Según las especificaciones técnicas de los componentes, el bastidor de limpieza se mantiene en el punto de retirada o se desplaza a la sala blanca, donde se encuentran las estaciones de retirada automatizadas con robots.

Dado que los componentes pueden moverse durante la limpieza, pueden existir variaciones en la posición de las piezas cuando el robot las retira. Por este motivo, se realiza un control mediante cámara para definir las coordenadas y asegurar que los componentes se colocan correctamente en los SLC (Small Load Carriers). Esto garantiza que el orden de los componentes no se pierda al ser transferidos a otros departamentos.

Imagen: Una inspección mediante cámara asegura que los componentes se colocan correctamente en los SLC durante la retirada.

Sistema de control sofisticado

Durante la carga, los bastidores de limpieza reciben información mediante código de barras sobre qué piezas contienen y a qué estación de retirada deben dirigirse. En la estación de picking, la información específica de cada pieza se transfiere a través de una interfaz entre el sistema de limpieza y las celdas robóticas.

Joachim Hölzl explica: «Esto significa que el robot sabe exactamente qué componente está llegando y en qué cantidad. También sabe cuánto debe retirar. Si se pierde un componente, el robot calcula el número objetivo menos uno. Esto garantiza que siempre se retire la cantidad correcta de piezas».

Imagen: Los componentes que se van a limpiar provienen principalmente del sector automotriz.

Tecnología de transporte automático de MiniTec

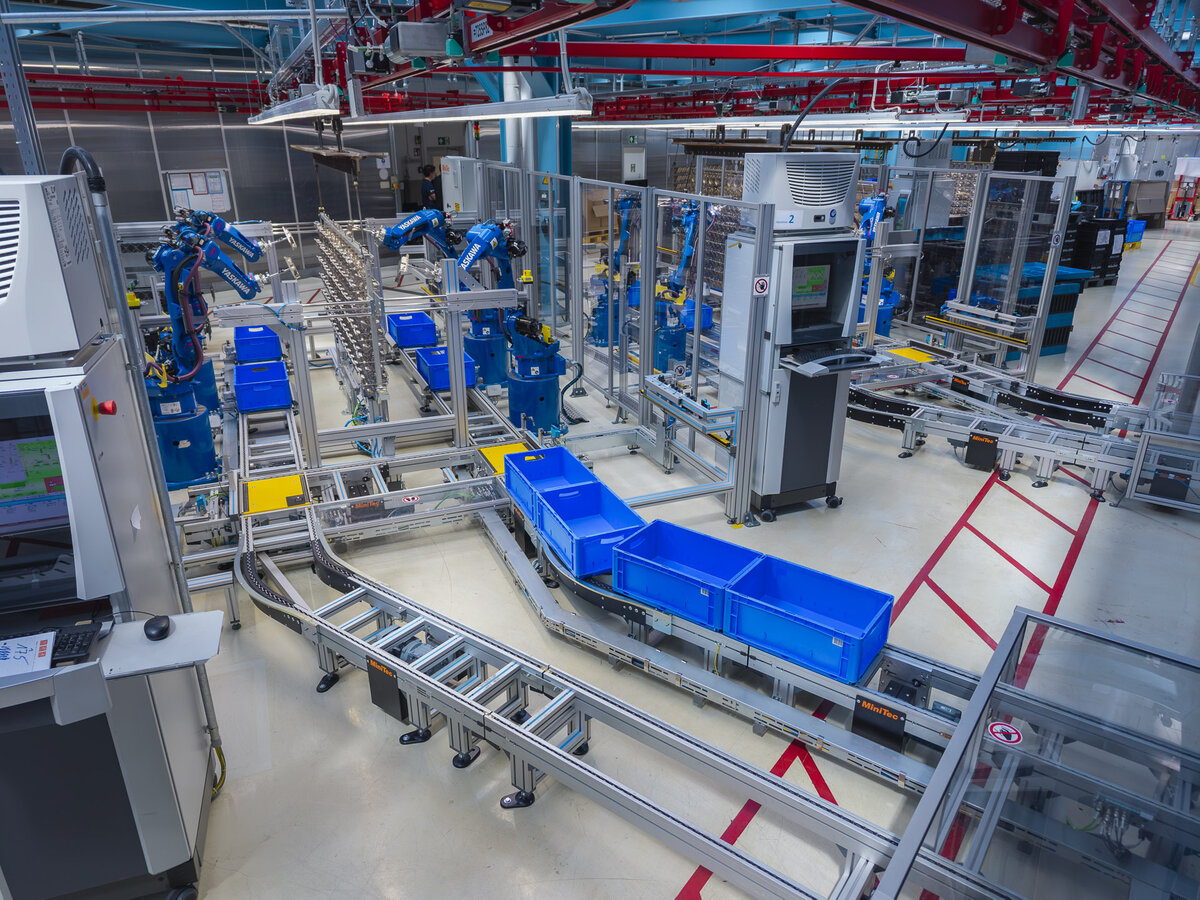

Delante de cada robot se encuentra un SLC. El robot retira los componentes del bastidor de limpieza y los coloca correctamente en la caja. Una vez alcanzada la cantidad especificada, el SLC se desplaza automáticamente y el robot recibe una caja vacía.

El SLC lleno viaja a lo largo de una línea de transporte hasta un bastidor de almacenamiento. La tecnología de transporte es un sistema FMS de MiniTec. En otras palabras, se trata de un sistema de transferencia en el que las cajas se transportan mediante curvas o mesas giratorias. Una característica especial de la versión de HMT es que no se utilizan portapiezas ni palés, sino que los SLC son impulsados directamente mediante cadenas de rodillos.

Imagen: Los SLC llenos viajan a través de una línea de transporte FMS de MiniTec hasta el bastidor de almacenamiento. Las cajas vacías se devuelven después a los robots.

Almacenamiento y recuperación mediante un shuttle

Al bastidor de almacenamiento se le ha incorporado una unidad de almacenamiento y recuperación (shuttle), también desarrollada por MiniTec. Esta unidad almacena automáticamente los SLC y se desplaza de ida y vuelta. Además, transporta componentes para su inspección visual.

En esta zona hay una estación de control donde los empleados pueden ver qué componentes se encuentran en el sistema de almacenamiento. Los empleados pueden solicitar las piezas que deben ser revisadas a través de un panel de control. El shuttle inicia el proceso de recuperación, poniendo los SLC a disposición de la inspección visual mediante un sistema de transporte. Allí, las piezas se inspeccionan según los catálogos de errores del cliente. Si cumplen con los requisitos, se empaquetan en el embalaje personalizado.

Imagen: El sistema de almacenamiento totalmente automático de MiniTec.

Flexibilidad significativamente aumentada

Joachim Hölzl percibió los beneficios del sistema desde el arranque inicial: «El mayor beneficio es la flexibilidad. Hoy contamos con la ventaja decisiva de poder aumentar la capacidad en cualquier momento, incluso a última hora».

Hölzl también se muestra satisfecho con el progreso del proyecto: «La colaboración entre el equipo de tres personas de MiniTec, Yaskawa y HMT funcionó muy bien y, en última instancia, produjo un resultado excelente. Como se mencionó, Yaskawa nos apoyó poniendo un robot a nuestra disposición. MiniTec también ofreció un apoyo intensivo como integrador del sistema. Nos ayudaron con simulaciones, tiempos de ciclo y otros temas relacionados. Fue una colaboración absolutamente excelente, especialmente con Peter Müller. Su experiencia en gestión de proyectos y conocimientos técnicos aportó un valor enorme, especialmente para HMT».

Imagen: Un shuttle se encarga de almacenar y recuperar los SLC con los componentes.

Tobias Seemann y Peter Müller fueron una combinación excelente. Hölzl destacó la comunicación, el desarrollo del proyecto y la experiencia de MiniTec. También se desarrollaron muchas ideas durante el proyecto. Siempre se encontraban pequeñas mejoras, que luego se implementaban rápidamente. Marcel Therre y Phillip von Ehr también fueron grandes colaboradores y auténticos jugadores de equipo.

Imagen: Se garantiza capacidad suficiente gracias a dos estaciones de retirada idénticas con un total de ocho robots MOTOMAN GP12.

La expansión de la automatización como objetivo

En general, el director de HMT está abierto a la automatización. Ya está considerando pasar de la carga manual de los bastidores de limpieza a un sistema robótico. Otro tema es la retirada de componentes en la sala limpia. «Aquí tenemos muchos enfoques, no solo en producción. También existen numerosas opciones de automatización en la administración, algunas de las cuales ya hemos implementado. En el futuro, queremos examinar todas las áreas para determinar qué procesos se pueden automatizar y así minimizar los errores humanos».

En consecuencia, el departamento de automatización ha crecido hasta incluir a cuatro personas. Gracias a sus experiencias positivas, Yaskawa y MiniTec volverán a participar en futuros proyectos.

Imagen: Pulgares arriba por la nueva solución de automatización (de izquierda a derecha): Stefan Wache (MiniTec), Simon Bublies, Moritz Benzing y Joachim Hölzl (todos de HMT).

Autor:

Stefan Wache

Jefe de Marketing y Communication

MiniTec GmbH

Contacto para consultas de los lectores:

Tel:+49-8166-90-0

robotics@yaskawa.eu

www.yaskawa.es

MiniTec GmbH

Tel: +49-6373-8127-0

Stefan.Wache@minitec.de

www.minitec.de