Lemminkäinen Infra Oy

- Industrias

- Química / Plástico

- Cliente

- Lemminkäinen Infra Oy

Para usar en la producción de asfalto y más allá

Variadores de frecuencia para condiciones de funcionamiento adversas

Los variadores de frecuencia juegan un papel esencial en la tecnología moderna de automatización. Esto significa que sus capacidades se ponen a prueba continuamente, a menudo en condiciones difíciles. Después de todo, el tiempo de inactividad no planificado no es tolerable en prácticamente ninguna planta de producción. Esto es tan cierto para la minería, la producción de acero o cemento como lo es para la fabricación de papel, la industria del automóvil, la industria química o la tecnología de embalaje. Numerosos sectores industriales requieren variadores de frecuencia que no solo ofrecen una funcionalidad específica para la aplicación, sino que también garantizan una excelente fiabilidad en condiciones de operación difíciles y ayudan a garantizar el funcionamiento fiable de toda la planta. Una empresa con tales requisitos es Lemminkäinen Infra Oy, la empresa constructora más grande de Finlandia.

Lemminkäinen Infra Oy es la empresa constructora más grande de Finlandia y un jugador importante en toda la región del Báltico. Sus actividades incluyen no solo la construcción y mantenimiento de redes de carreteras y ferrocarriles, sino también la producción de las materias primas requeridas. Entre 2008 y 2009, por ejemplo, se construyó una fábrica de asfalto de última generación en Tuusula (Finlandia). Ahora es una de las tres mayores instalaciones de producción en Europa y produce aproximadamente 500.000 toneladas de asfalto cada año. El volumen de producción por hora puede alcanzar hasta 700 toneladas. Producir la mezcla de asfalto requerida, una combinación del betún del agente de unión y varios agregados que deben ajustarse para cada aplicación individual, no es una tarea fácil. Se deben considerar innumerables parámetros para garantizar, entre otras cosas, que la capacidad de carga sea adecuada para el uso previsto del producto final. Sin embargo, el proceso básico de producción es lo suficientemente fácil de entender.

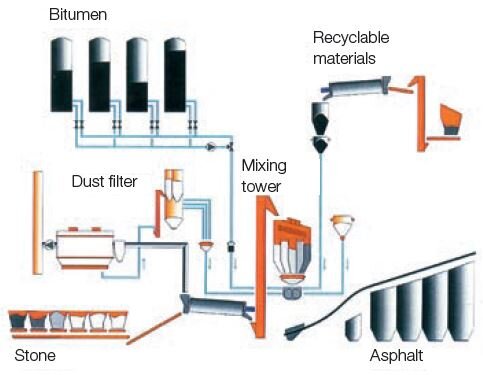

Secado, pesaje, transporte, mezcla

Primero, se producen los agregados y luego se agregan al tambor de la secadora en cantidades previamente medidas. La humedad contenida en el agregado se vaporiza. El polvo fino que se produce está separado por un sistema de eliminación de polvo y puede pesarse nuevamente más tarde y agregarse gradualmente. El compuesto mineral, que ha sido previamente medido y calentado de acuerdo con la formulación respectiva, sale del tambor de la secadora y entra en la torre de mezcla. Aquí se refina la medición y se tamizan los tamaños de partículas específicos.

Una vez que se ha alcanzado y pesado la composición deseada de los tamaños de partícula, el betún caliente se inyecta en el recipiente de mezcla y se mezcla con el compuesto mineral durante un tiempo específico. El asfalto fresco, que es de aproximadamente 150 a 180 °C, se carga directamente en camiones utilizando silos. Los materiales reciclables también se procesan de esta manera. Tras la entrega, se trituran, se elimina la humedad en un secador, los resultados se almacenan en un silo y luego se agregan al recipiente de mezcla en medidas precisas de acuerdo con la formulación.

Más de 50 convertidores en uso

La tecnología de accionamiento claramente juega un papel importante en este proceso de fabricación automatizado. Un total de 53 unidades de variadores con salidas entre 2,2 y 160 kW deben funcionar de manera fiable en la planta para que el proceso de producción funcione sin problemas: 32 están ubicadas en las unidades de correa transportadora, ocho en los sopladores, cinco en las bombas y cuatro en la Secadora de 20 toneladas. Dos más se utilizan en las unidades que transportan el asfalto terminado y dos se utilizan en las máquinas de tamizado. Estos variadores tienen que satisfacer requisitos difíciles. Durante la producción de asfalto, deben ser capaces de hacer frente a cargas pesadas y variables, además de cumplir con las estrictas pautas EMC para que no se conviertan en una fuente de ruido para el equipo de control. También tienen que funcionar sin problemas por las condiciones de operación relacionadas con el proceso, como calor, frío o polvo, por lo que no fue una gran sorpresa que el operador de la planta finlandesa eligiera los variadores de frecuencia particularmente robustos de Yaskawa. Los variadores de la serie V1000 (2.2 a 15 kW) y la serie A1000 (22 a 160 kW) son impresionantes no solo por su fiabilidad y larga vida útil, sino también por su operación fácil y conveniente utilizando el control LCD o LED. Además, la estructura de parámetros es la misma para todos los variadores. Por lo tanto, se aplica el principio de "si conoce uno, los conoce a todos", lo que hace que la tecnología sea muy fácil de usar, especialmente cuando se emplean diferentes modelos de variadores. Los finlandeses también conocen el valor de una buena atención al cliente. Después de todo, es importante recibir respuestas rápidas y prácticas a sus preguntas, no solo durante la instalación, sino también durante la operación de la planta.

Fiable, conveniente y práctico

Si es necesario reemplazar los variadores, esto también se puede hacer sin dificultad. Si bien es poco probable que las unidades causen problemas, ya que están diseñadas para funcionar continuamente durante diez años (con una salida nominal del 80%), se puede instalar rápidamente una unidad de reemplazo en el caso poco probable de que esto sea necesario. Esto es posible gracias al terminal de control extraíble sin tornillos y una copia de seguridad de parámetros integrada. Por lo tanto, los conjuntos de datos pueden transferirse rápidamente al nuevo variador, lo que conduce a tiempos de inactividad mínimos. Sin embargo, no se detiene allí: los variadores de frecuencia utilizados en Tuusula también tienen varias ventajas adicionales que las hacen atractivas para muchas otras áreas de aplicación.

Ambas series de variadores tienen un diseño extremadamente compacto y, por lo tanto, se pueden instalar "lado a lado" si es necesario, lo que, por supuesto, ahorra espacio de instalación. Sin embargo, a pesar de su tamaño de cuadro comparativamente pequeño, logran resultados notables: en el modo de servicio pesado, pueden manejar sobrecargas de hasta 150%. Para aplicaciones que solo requieren bajas sobrecargas, el variador puede funcionar en modo de servicio normal con hasta un 120% de sobrecarga. Esto permite que un variador más pequeño realice un trabajo que normalmente requeriría una unidad más grande. Para una operación controlada, el usuario puede seleccionar entre el vector de bucle abierto o el control V/f.

Con respecto a las capacidades de comunicación, los variadores una vez más no dejan nada que desear, ya que todos los sistemas de bus convencionales se pueden utilizar para conectar los variadores a una red de control de nivel superior. Por lo tanto, la tecnología de accionamiento se puede incorporar al entorno de automatización del usuario sin problemas. Esto abre posibilidades interesantes en las áreas de ingeniería mecánica y de planta.